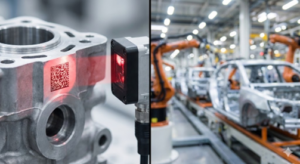

In der modernen Fertigungsindustrie und in der Zusammenarbeit mit großen, marktführenden Unternehmen ist die Messlatte deutlich höher gehängt worden: Wer heute an OEMs in der Automobilindustrie, der Luftfahrt oder der Medizintechnik liefert, verkauft nicht mehr nur Hardware. Er verkauft Prozesssicherheit und uneingeschränkte Transparenz: Die lückenlose Rückverfolgbarkeit (Traceability) gemäß ISO 9001 und IATF 16949 – ein oft unterschätztes Detail – entscheidet dabei zunehmend über den Verbleib in der Lieferkette.

Vielen Fertigungsleitern ist das Kapitel 8.5.2 der ISO 9001 („Kennzeichnung und Rückverfolgbarkeit“) bekannt, doch wird es im Tagesgeschäft oft als reine Dokumentationspflicht abgetan, als weiteres Beispiel unsinniger und überbordender Bürokratie. Ein fataler Irrtum. In Zeiten globaler Lieferketten und verschärfter Haftungsgesetze ist die direkte Teilemarkierung (Direct Part Marking, DPM) keine Kür mehr, sondern die Eintritts- oder Dauerkarte für den Markt.

Die rechtliche Realität: Haftung und Regress

Der wirtschaftliche Druck entsteht nicht primär durch den Auditor, sondern durch das Produkthaftungsgesetz und branchenspezifische Verschärfungen wie die EU-MDR (Medical Device Regulation) oder die IATF 16949 im Automotive-Sektor. Das Szenario, das jeder Geschäftsführer fürchtet: Ein Bauteil versagt im Feld. Ohne eine dauerhafte, maschinenlesbare Kennzeichnung (z. B. DataMatrix-Code mit Chargennummer und Herstellungsdatum) ist eine Eingrenzung des Fehlers vielfach unmöglich. Diesen kleinen, aber feinen Unterschied kann man durchaus in Zahlen fassen:

Ohne Traceability: Der Hersteller kann nicht beweisen, welche Charge betroffen ist. Der OEM ruft sicherheitshalber 50.000 Fahrzeuge zurück. Der Lieferant trägt die vollen Kosten und verliert seinen A-Status.

Mit Traceability: Über den Code auf dem Bauteil wird die fehlerhafte Charge identifiziert. Der Rückruf beschränkt sich auf 300 Einheiten. Der Lieferant beweist Prozessbeherrschung und bleibt gelistet.

DMC-Coder per Lader oder Nadelpräger geprägt

Ein Fall aus 2024 schaffte es in die internationalen Schlagzeilen: Ein Zulieferer lieferte integrierte Bremssysteme (IBS) an BMW. Aufgrund von Verunreinigungen in der Produktion bei einem Unterlieferanten in Ungarn drohte der Ausfall der Bremskraftunterstützung. Die Konsequenz: Über 1,5 Millionen Fahrzeuge waren betroffen, eine Auslieferungssperre wurde verhängt. Die Rolle der Kennzeichnung: Nur dank der lückenlosen Rückverfolgbarkeit (Traceability) auf Bauteilebene konnte exakt bestimmt werden, in welchem Zeitraum und in welchen Chargen die Abweichung auftrat. Ohne diese Daten wäre ein gezielter Austausch der Komponenten unmöglich gewesen – der Schaden hätte nicht nur das Quartalsergebnis belastet, sondern die operative Zusammenarbeit dauerhaft gefährden können.

Kennzeichnung als „Versicherungspolice“

Die Anforderungen an die Markierung sind hoch: Sie muss über die gesamte Lebensdauer des Produktes lesbar bleiben – trotz Hitze, Abrieb oder Sterilisationsprozessen. Ein verblasster Code oder eine unleserliche Prägung wird im Audit als „Major Non-Conformity“ gewertet und kann zum sofortigen Lieferstopp führen.

Wir kennen diese Anforderungen und haben uns darauf spezialisiert, genau diese Lücke zu schließen. Ob durch Nadelprägung, Ritzmarkierung oder Lasercodierung: Unsere modernen Kennzeichnungssysteme machen die Produktion revisionssicher. Sie verwandeln ein anonymes Werkstück in einen eindeutigen Datenträger.

Beispiele gesetzlicher/branchenspezifischer Vorgaben

| Branche | Norm/Gesetz | Anforderung an Kennzeichnung | Risiko bei Nichterfüllung |

| Allgemeiner Maschinenbau | ISO 9001:2015 (Kap. 8.5.2) | Eindeutige Kennzeichnung des Status und Rückverfolgbarkeit bei Messpflicht. | Verlust ISO-Zertifikat, Chaos im Lager, ineffiziente Reklamationsbearbeitung. |

| Automotive (OEM & Tier-1) | IATF 16949 & VDA-Normen | Lückenlose Historie pro Bauteil (DPM/DataMatrix). Muss ein Versagen im praktischen Gebrauch auch unter großer Beanspruchung überdauern. | Major Non-Conformity, Verlust des Lieferantenstatus (New Business Hold), Regress in Millionenhöhe. |

| Medizintechnik | EU-MDR & FDA (USA) | UDI (Unique Device Identification). Muss sterilisationsfest und dauerhaft lesbar sein. | Verkaufsverbot in der EU/USA, strafrechtliche Konsequenzen bei Patienten-schäden. |

| Luft- & Raumfahrt | EN 9100 / AS9100 | Traceability bis zur Rohmaterial-schmelze (Vermeidung von Counterfeit Parts – gefälschte Bauteile). | Sofortiges Grounding von Flotten, Lizenzentzug durch Luftfahrtbehörden (LBA/FAA). |

| Gesetzlicher Rahmen (DE) | ProdHaftG | Beweislastumkehr: Hersteller muss Fehlerfreiheit oder Chargenbegrenzung beweisen. | Volle Haftung für Folgeschäden (Rückruf, Ein-/Ausbaukosten), Reputationsverlust. |

Die Investition in hochwertige Kennzeichnungstechnologie ist im Vergleich zu potenziellen Regressforderungen und dem Verlust eines Großkunden minimal. Wer seinen Lieferantenstatus langfristig sichern will, muss heute sicherstellen, dass jedes Bauteil seine Herkunft zweifelsfrei belegen kann.

Weiterführende externe Links: