Qualität, die prägt!

FAQ

Allgemeine Fragen

Hier finden Sie Antworten auf allgemeine Fragen, die sich auf Röltgen selbst und auf die Rahmenbedingungen beziehen. Sollten Sie keine passende Frage oder Antwort finden, stehen wir Ihnen gerne persönlich zur Verfügung.

Welcher Außendienstmitarbeiter ist für mein Gebiet zuständig?

Wenn Sie ein Kennzeichnungsproblem haben und/oder eine Demonstration wünschen, stehen wir Ihnen gerne zur Verfügung. Unser Außendienst besteht aus 3 Mitarbeitern:

Herr Jörn Dorfmüller ist zuständig für die Postleitzahlengebiete 34, 35, 36, 37, 40, 41, 42, 45, 46, 47, 50, 51, 52, 53, 54, 55, 56, 57, 58 und 65.

Sie erreichen ihn telefonisch unter +49-173-3991971 oder per E-Mail unter j.dorfmueller@roeltgen.de.

Herr Andreas Bußmann ist zuständig für die Postleitzahlengebiete 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 44, 48, 49 und 59.

Sie erreichen ihn telefonisch unter +49-173-3991974 oder schriftlich unter a.bussmann@roeltgen.de.

Für alle anderen Postleitzahlengebiete ist Herr Marc Baehr zuständig.

Sie erreichen ihn telefonisch unter +49-173-3991976 oder schriftlich unter m.baehr@roeltgen.de.

Was unterscheidet Röltgen von anderen Marktbegleitern?

Seit über 80 Jahren sind wir ein führendes Unternehmen der Branche. Qualität und Langlebigkeit stehen bei uns an erster Stelle. Als Familienunternehmen fertigen wir Kennzeichnungswerkzeuge, Kennzeichnungsmaschinen, Tablettenpressen und Formatteile in Deutschland. Unsere Produkte werden überwiegend von selbst ausgebildeten Fachkräften gefertigt.

Die Zufriedenheit unserer Kunden steht bei uns an erster Stelle. Mit einer Reklamationsquote von unter 1% haben wir das Vertrauen namhafter Unternehmen gewonnen, vom Weltkonzern bis zum Hidden Champion.

Bei Röltgen sind wir nicht nur Kolleginnen und Kollegen, sondern eine große Familie. Ein freundschaftliches Betriebsklima und eine ausgewogene Work-Life-Balance sind uns wichtig.

Mit unserer Innovationskraft treiben wir den Markt voran. Durch die enge Zusammenarbeit mit renommierten Universitäten und Forschungseinrichtungen bringen wir immer wieder neue Ideen ein. Ob die Tablettenpresse FlexiTab, die erste Punktmarkiermaschine in Deutschland oder die Hologrammprägung auf Metall als Sicherheitsmerkmal – unsere Innovationen verschaffen Ihnen einen Vorsprung.

Nachhaltigkeit ist uns wichtig. Mit einer 120-kW-Photovoltaikanlage, LED-Beleuchtung und einem 30.000-Liter-Brauchwassertank setzen wir uns für eine umweltfreundliche Produktion ein.

Unser erstklassiger Kundenservice geht über den Verkauf hinaus. Wir bieten umfassende Beratung, Schulungen und Reparaturen vor Ort.

Bei Röltgen GmbH & Co. KG können Sie sich auf Qualität, Innovation und exzellenten Kundenservice verlassen. Gemeinsam erreichen wir Ihre Ziele.

In welchen Bereichen bildet Röltgen aus?

Röltgen bildet seit mehr als 50 Jahren aus. Das ist uns sehr wichtig, weil wir so der Gesellschaft etwas zurückgeben können.

Wir bilden junge Menschen zu Zerspanungsmechanikern in den Fachrichtungen Fräsen, Drehen und Schleifen aus. Außerdem bilden wir Stahlgraveure und Industriekaufleute aus. Viele unserer Auszubildenden bleiben auch nach der Ausbildung bei Röltgen.

Egal ob weiblich, männlich oder divers – bewerben Sie sich bei uns. Schicken Sie uns einfach Ihre Bewerbungsunterlagen an m.baehr@roeltgen.de.

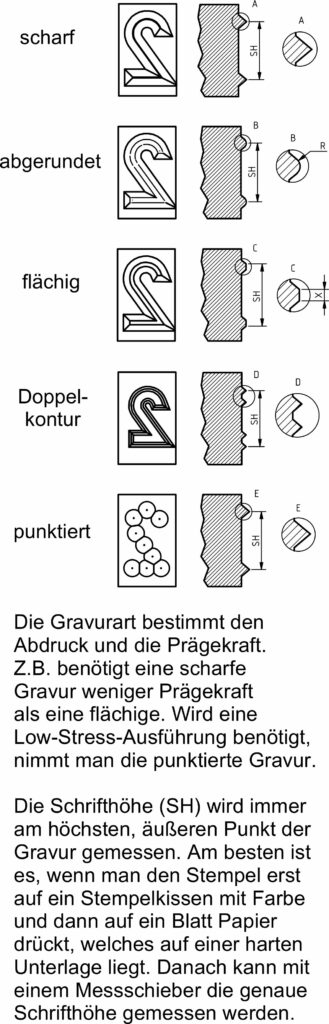

Welche Gravurarten gibt es?

Grundsätzlich kann jede Schriftart graviert werden. Aus Gründen der besseren Lesbarkeit wurde jedoch die Schrift DIN1451 entwickelt. Diese wird auch zu 90% von unseren Kunden verlangt.

In den meisten Fällen wird die Gravur scharf ausgeführt, d.h. die einzeilige Gravur läuft spitz zu. Hier wird der geringste Prägedruck benötigt. Es ist aber auch möglich, die Gravur zweilinig auszuführen, man spricht dann von Doppelkontur. Soll der Kerbwirkung der Prägung entgegengewirkt werden, muss die Gravur abgerundet oder in Punkten ausgeführt werden. Dadurch wird verhindert, dass das Bauteil durch die Prägung zu stark geschwächt wird.

Wenn Sie sich nicht sicher sind, was Sie für Ihren Anwendungsfall benötigen, zögern Sie nicht, uns zu kontaktieren. Wir helfen Ihnen gerne weiter.

Welchen Prägedruck benötige ich für meine Kennzeichnung?

Der Prägedruck kann berechnet werden. Nachstehend finden Sie eine Formel zur Berechnung des erforderlichen Drucks. Entscheidend ist, wie viele Stellen in welcher Schrifthöhe in welchem Material geprägt werden sollen.

Als Angaben benötigen Sie also die Anzahl der Prägestellen, die Schrifthöhe bzw. deren Faktor (siehe unten) und die Festigkeit pro mm² des zu prägenden Materials.

In der Formel ist ein gewisser Sicherheitszuschlag enthalten, da die Pressen nie am oberen Limit arbeiten sollten. Sie verschleißen dann schneller.

Was ist ein Data-Matrix-Code?

Werkstücke und Produkte lebenslang kennzeichnen und somit über ihre gesamte Lebensdauer verfolgen können. Hier finden Sie Informationen zum Code.

Data-Matrix-Code oder 2D-Code

Inzwischen geht die Tendenz dahin, ein Produkt auch über die Fabriktore hinaus, während der ganzen Lebensdauer zu verfolgen und zu identifizieren. Um Teile während ihres gesamten Lebenszyklusses verfolgen zu können, verwenden Hersteller zweidimensionale (2D) Codes, die auf dem Teil selbst aufgebracht werden – so können die Teile sowohl während der Herstellung, als auch danach, ständig verfolgt werden. Dieses Verfahren ist unter der englischen Abkürzung DPMI (Direct Part Mark Identification), dem Lesen direkt aufgebrachter Markierungen, bekannt.

Diese Verfolgbarkeit der Teile dient auch der Qualitätsverbesserung – es kann sichergestellt werden, dass die richtigen Verarbeitungsschritte in der richtigen Reihenfolge stattfinden. DPMI nimmt bei den Bemühungen zur Fehlererkennung und Fehlervermeidung eine zentrale Rolle ein. Denn mit DPMI werden nicht nur Fehler bei der manuellen Eingabe von Teilenummern während der Produktion vermieden, sondern es erleichtert auch die Archivierung von Daten im Zusammenhang mit Sicherheits-, Haftungs- und Garantiefragen. Außerdem kann so gesetzlichen Regelungen entsprochen werden, nach denen hochwertige Teile, bei denen Gefahr von Diebstahl oder Fälschung besteht, ständig eindeutig identifizierbar sein müssen.

Wenn ein Teil über seinen gesamten Lebenszyklus verfolgt werden soll, dann muss der Code ebenso lange halten. Die Dauerhaftigkeit der Markierung ist jedoch insofern relativ, als die einzelnen Branchen jeweils eigene Maßstäbe anlegen, wenn es um die Festlegung des Lebenszyklusses eines Produktes geht.

Hauptsächlich werden Nadelprägung und Laser zum Aufbringen der maschinenlesbaren Symbole für DPMI verwendet. Bei der Wahl des Verfahrens spielen Faktoren wie Lebenserwartung, Materialzusammensetzung, umweltbedingte Abnutzung und Produktionsvolumen eine Rolle. Außerdem sind die Oberflächenstruktur, die Menge der auf jeden Fall zu codierenden Daten, der verfügbare Platz und die Position der Markierung auf dem Teil zu berücksichtigen.

Bei der Nadelprägung wird zur Aufbringung der Markierung ein Markierstift mit einer Hartmetallspitze auf die Materialoberfläche aufgeschlagen. Nadelprägen hat den Vorteil, dass es nicht teuer ist, keine Verbrauchsstoffe benötigt und zu sehr dauerhaften Markierungen führt, die wärmebeständig sind. Die Nadelprägung wird aufgrund der sehr hohen Lebenszyklusanforderungen sehr häufig in der Automobil- sowie der Luft- und Raumfahrtindustrie eingesetzt.

Bei der Lasergravur entsteht die Markierung durch Schmelzen bzw. Anlassen der Oberfläche des Materials beim Beschuß mit einem Laserstrahl. Die Lasergravur bietet verschiedene Vorteile, einschließlich hoher Geschwindigkeiten und großer Präzision. Daher eignet sie sich sehr gut für das Aufbringen von kleinen 2D-Codes mit hohen Dichten (große Speicherkapazität).

Support-Fragen

Haben Sie Fragen zu den Dienstleistungen von Röltgen? Dann finden Sie hier die Antwort. Ihre Frage wurde nicht beantwortet? Kontaktieren Sie uns persönlich.

An wen wende ich mich, wenn meine Maschine defekt ist?

Sollte Ihre Maschine nicht mehr zu Ihrer Zufriedenheit funktionieren, wenden Sie sich bitte an unseren Vertriebsinnendienst. Teilen Sie ihm mit, was nicht mehr funktioniert. Je nach Problem können wir Ihnen direkt am Telefon helfen, Sie müssen die Maschine einschicken oder wir kommen gegen Berechnung zu Ihnen in den Betrieb.

Bekomme ich während der Reparatur ein Leihgerät?

Wenn Ihre Maschine für einige Tage repariert werden muss, können Sie ein Leihgerät mieten. Leihgeräte stehen Ihnen je nach Verfügbarkeit zur Verfügung.

Wie lange wird auf Röltgen-Produkte standardmäßig Garantie gewährt?

Röltgen gewährt auf alle Maschinen und Werkzeuge 12 Monate Garantie. Eine Verlängerung auf 24 Monate ist gegen Aufpreis möglich. Die Frist läuft ab Lieferdatum, ausgenommen sind Verschleißteile.

Kann ich für meine Maschinen Wartungsverträge abschließen?

Für alle Röltgen-Maschinen können Sie einen Wartungsvertrag abschließen, bei dem unser Servicetechniker einmal im Jahr zu Ihnen kommt, Ihre Maschine reinigt, überprüft und gegebenenfalls repariert. Ersatzteile sind im Wartungspreis nicht enthalten. Sprechen Sie uns an, wenn Sie einen Wartungsvertrag wünschen.

let's get connected

Sie haben eine Frage?

Profitieren Sie von unserer langjährigen Erfahrung und lassen Sie sich persönlich zu Ihren individuellen Anwendungsfällen beraten.